在工業領域,液壓系統、鑄造機械、水冷散熱等設備的正常運行至關重要,而清潔度直接影響著設備的壽命與產品安全。因此,清潔度檢測成為了工業生產中不可或缺的環節。

目前,主流的清潔度檢測方法有重量分析法、顯微鏡法和顆粒計數器法三種。接下來,我們將詳細介紹這三種方法,幫助您更好地了解它們的原理、優缺點及適用場景。

將一定體積的測試液體(如液壓油、清洗液)通過預先稱重的精密濾膜過濾。液體中的顆粒污染物被截留在濾膜上。將帶有污染物的濾膜烘干后再次稱重。兩次重量之差即為污染物的總重量。

簡單直觀: 操作原理簡單,易于理解和執行。

成本較低: 所需設備(天平、過濾裝置、烘箱)相對簡單且成本不高。

測量總污染負荷: 直接給出污染物的總重量,能反映油液的整體污染程度(宏觀污染)。

不受顆粒材質/顏色影響: 無論顆粒是金屬、非金屬、透明或深色,只要能被濾膜截留并增加重量,就能被檢測到。

樣品兼容性較好: 對液體本身的顏色、透明度要求相對不高(只要能被過濾)。

無法提供顆粒尺寸分布信息: 最大的缺點,無法區分顆粒的大小(如 5μm, 15μm, 50μm 顆粒各有多少),而不同尺寸顆粒對設備的危害性差異巨大(小顆粒引起磨損,大顆粒引起卡滯)。

靈敏度有限:對于微量雜質,尤其是小顆粒,重量分析法不太敏感。當雜質重量過小時,由于天平精度的限制,稱量誤差會變得顯著。

不能識別顆粒類型/成分:無法判斷污染物是金屬、纖維、砂礫還是其他物質,這對于故障診斷和污染源追蹤不利。

耗時:過濾、烘干、冷卻、稱重過程相對繁瑣,耗時較長。

易受環境干擾:稱重過程對實驗室環境(溫度、濕度、氣流、震動)要求較高,且濾膜本身可能吸附水分或灰塵,影響精度。

重量分析法是測量總污染負荷的經濟有效方法,適用于對清潔度要求相對較低或作為初步篩查的場景。但它無法提供關鍵的顆粒尺寸信息,對高精度清潔度控制(如現代液壓系統)的診斷價值有限。

顯微鏡法是將過濾后的雜質顆粒置于顯微鏡下,通過人工觀察或者圖像分析軟件,統計顆粒的尺寸、數量、形狀。

信息全面:可以直觀地獲取顆粒的尺寸分布,以及形狀,像球形、片狀、纖維狀等,還有表面特征。這些信息有助于深入分析污染來源,比如判斷是磨損顆粒還是外界侵入雜質。

靈活性高:適用于各種形態的樣品,包括液體和固體顆粒,而且對顆粒濃度的適應性也很強,可以通過調整過濾體積來優化觀察效果。

高度依賴操作人員: 手動計數和識別非常依賴操作者的經驗、技能、專注力和主觀判斷,不同操作者結果可能差異較大,重復性相對較差。

耗時且勞動強度大:人工計數和分析非常費時費力,尤其對于污染較重的樣品。

統計代表性可能不足:人工計數通常只在濾膜的部分區域進行,需要確保選擇的區域具有代表性。

自動化成本高:帶圖像分析軟件的自動顯微鏡系統雖然提高了效率和重復性,但設備成本顯著增加,且軟件設置和顆粒識別算法的準確性也需要優化。

顯微鏡法在提供顆粒尺寸分布和顆粒識別方面具有不可替代的優勢,是故障診斷和污染源分析的首選方法。但其分析速度慢、勞動強度大、對人員依賴高是主要缺點。自動化系統可緩解部分缺點,但成本高。

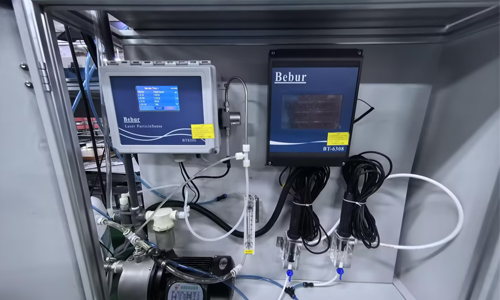

液體顆粒計數器法利用光學原理。當液體中的顆粒通過檢測區時,會遮擋光線產生電信號,通過信號的強度與數量來換算顆粒的尺寸及數量,并實時計數和按尺寸通道分類顆粒,結果直接輸出為各尺寸通道的顆粒數量。

快速高效:分析速度非常快,單個樣品通常不到 1 分鐘,并直接給出結果,非常適合批量檢測或者在線實時監測。

高重復性和再現性: 自動化檢測過程受人為因素影響小,結果重復性好,不同儀器間可比性高。

自動化程度高:操作簡便,自動計數、計算、報告結果。

高精度和高分辨率:能夠精確計數和區分非常微小的顆粒(可低至 2μm ),并提供詳細的、連續的顆粒大小、數量信息。

標準符合性:是當前國際主流標準推薦的或指定的方法,尤其適用于對微小顆粒敏感的現代精密系統。

無法識別顆粒材質:它只報告顆粒的“光學等效尺寸”,無法區分顆粒是金屬、氣泡、水滴、纖維還是其他物質。

對樣品要求高:液體必須透明且均質。高粘度、渾濁、含氣泡或乳化嚴重的樣品會嚴重影響精度甚至無法測量。通常需要嚴格脫氣、稀釋或特殊處理。

“幽靈計數”風險:儀器電子噪音、液體中的氣泡、震動等可能導致虛假計數。

液體顆粒計數器特別適用于在線監測、趨勢分析和對微小顆粒敏感的精密系統的日常質量控制。但其無法識別顆粒材質、對樣品要求苛刻是需要考慮的因素。

綜上所述,三種清潔度檢測方法各有優劣,企業在選擇時應根據自身的需求,如檢測精度、成本預算、檢測場景等因素綜合考慮。

重量分析法適合基礎篩查和初步定性判斷;顯微鏡法在故障分析和精密部件檢測中表現出色;液體顆粒計數器法適用于自動化程度高、需要精準量化數據的場景。

只有選擇合適的檢測方法,才能更好地保障工業設備的壽命和產品安全。